در فرآیند تمپر کردن ، شیشه ها تحت اثر عملیات حرارتی خاصی قرار می گیرند . این عملیات به شیشه خواص مکانیکی استثنایی می دهد ، مقاومت آن افزایش پیدا کرده و در موقع شکستن ، شیشه به تکه های کوچک تقسیم شده و احتمال بریدگی و آسیب به انسان را بسیار کاهش می دهد. شیشه سکوریت شده به سختی می شکند و در مقابل نیروهای ناشی از ضربه انفجار، باد و زلزله مقاومت می کند .

تغییرات بعدی روی شیشه سکوریت ممکن نمی باشد بنابراین باید در تهیه نقشه های اجرایی ساخت این نوع شیشه دقت کافی بعمل آید . خواص مختلف در شیشه های ایمنی باعث گردیده که استفاده از یک لایه شیشه ساده تخت در کشورهای صنعتی و پیشرفته جهان تقریبا منسوخ گردد . شیشه سکوریت با انجام عملیات حرارتی بر روی شیشه معمولی تولید می گردد. شیشه را با توجه به ضخامت و شکل مسطح یا خم آن تا حدود 600 الی 730 درجه سانتیگراد حرارت داده سپس آنرا با دمش هوا با فشار 2 تا 6 کیلوگرم/ سانتیمتر مربع به سرعت سرد می کنند ، بطوری که تنش فشاری در سطح و تنش کششی در مرکز شیشه باقی می ماند . این فرآیند باعث می گردد استحکام شیشه بالا رفته ونسبت به ضربه خمش وتنشهای حرارتی مقاومت زیادی نشان دهد . مقاومت خمشی شیشه معمولی حدوداً 300 تا 400 کیلوگرم نیرو بر سانتیمتر مربع می باشد ولی این عدد برای شیشه ایمنی 1200 تا 2000 است. شیشه ایمن شده به دلیل مقاومت مکانیکی بالا در ساخت پوشش نما و ورودی ساختمانهای مسکونی، اداری ، تجاری و ورزشی ، بانکها ، هتلها و سایر ساختمانهای پر تردد ، ویترین فروشگاهها ، پارتیشنها ، شیشه های رومیزی ، وسائط نقلیه عمومی و… کاربرد وسیعی دارد . همچنین به دلیل مقاومت حرارتی مناسب وجنبه های ایمنی از آن برای ساخت شیشه های درب اجاقها و بخاریهای گازی و… نیز استفاده می گردد.

نکته ای که می بایست توسط تولید کنندگان شیشه های سکوریت مورد توجه قرار گیرد این نکته است که در زمان دمش هوای بلوئر ها بر روی شیشه خارج شده از کوره ، می بایست فشار هوای سکوریت به حدی باشد که تنها ظرف مدت کوتاه 2 الی 4 ثانیه زمان ، بتوانند اختلاف دمای وسط ضخامت شیشه نسبت به سطوح فوقانی و تحتانی شیشه به اندازه 120-150 درجه سانتیگراد ایجاد نمایند . در غیر اینصورت شیشه تولید شده یک شیشه سکوریت شده کامل نخواهد بود و به اصطلاح عامیانه به آن شیشه نیمه سکوریت گفته می شود . اگرچه شیشه نیمه سکوریت نسبت به شیشه عادی تقریباً 2 برابر استقامت یا مقاوم تر است ، اما مدل شکست آن با شیشه عادی تشابه داشته و می تواند در زمان شکست به اشخاص آسیب وارد کند .

با توجه به نیاز به ایجاد اختلاف دمائی 120-150 درجه سانتیگراد ظرف مدت زمان 2 – 4 ثانیه در زمان تمپر کردن شیشه ، هرچه شیشه نازک تر باشد می بایست فشار هوا بیشتر باشد و هرچه شیشه ضخیم تر باشد فشار هوای کمتری مورد نیاز خواهد بود .

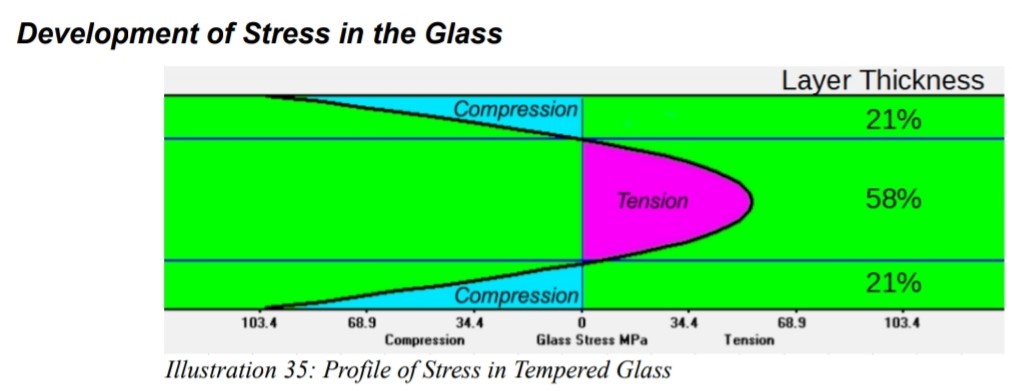

در شیشه های سکوریت مقدار 21 درصد از ضخامت بالا و پائین شیشه دارای تنش فشاری و مقدار 58 درصد ضخامت میانی شیشه دارای تنش کششی می باشد . بعنوان مثال در شیشه هایی به ضخامت 10 میلیمتر ، مقدار2.1 میلیمتر از سطح بالای شیشه و 2.1 میلیمتر از سطح زیرین شیشه دارای تنش فشاری و مقدار 5.8 میلیمتر از وسط ضخامت شیشه ، تنش کششی وجود دارد . به تصویر زیر دقت کنید :

تنش پسماند در شیشه های جام :

با توجه به اینکه شیشه ها در زمان تولید جام شیشه توسط سازندگان شیشه فلوت ، ممکن است دچار تنش پسماند در سطوح باشند ، انجام فرآیند آنیل بر روی شیشه ها ، شیشه ها در نهایت تنش های پسماند سطوح خود را از دست داده و به اصطلاح نرم تر شوند . طی تجربیات حاصله از اندازه گیری تنش های پسماند بر روی شیشه های ساخت داخل کشور ، معمولاً تنش های پسماند بین 15 الی 25 مگاپاسکال می باشند . این در حالی است که مقادیر اندازه گیری شده تنش پپسماند بر روی شیشه های شرکت های خارجی بین 3-7 مگاپاسکال می باشند .

وجود تنش های پسماند بر روی سطوح جام شیشه ، می تواند باعث افزایش هزینه شرکت های انجام دهنده فرآیند بر روی شیشه شود . بعنوان مثال : مصرف ابزار کاری از قبیل نیش برش- سنگ های دیاموند – مته های سوراخ کاری و ضایعات کاری را افزایش دهد . در صورت وجود تنس پسماند بالا در جام شیشه ها ، در زمان برش شیشه توسط دستگاه برش ، امکان بروز ضایعات در زمان لبه گیری و جداسازی شیشه ها بسیار افزایش یابد .

در صورت بروز ترک های موئی در شیشه های سکوریت پس چند ساعت از تولید ، می بایست تنش پسماند شیشه های خام قبل از برش را اندازه گیری کرد . به احتمال خیلی زیاد و بر اساس تجربیات به دست آمده ، مقدار تنش پس ماند شیشه خام بالا می باشد . جهت رفع این مشکل و جلوگیری از بروز ترک موئی و نهایتاً خودکشی محصولات ، اپراتور می بایست زمان پخت ( گرما دهی شیشه در کوره ) را افزایش دهد .

وجود ناخالصی ها در شیشه :

وجود دو عنصر سولفید نیکل و مونولیتیک سیلیکون در داخل شیشه های سکوریت شده می تواند خطر پدیده شکست خود به خودی ( خودکشی ) شیشه را افزایش دهد . با توجه به اینکه ضریب انبساط حرارتی عنصر سولفید نیکل چند برابر شیشه می باشد ، در صورتیکه شیشه در معرض گرمای شدید ، خصوصاً نور مستقیم در تابستان قرار گیرد ، باعث رشد چند برابری عنصر سولفید نیکل درون شیشه خواهد نمود . این امر باعث اعمال فشار از جانب عنصر سولفید نیکل به بدنه شیشه و نهایتاً بروز ترک های موئی در شیشه سکوریت شده می نماید . وجود ترک موئی و رشد آن به دورن ناحیه تنش کششی وسط شیشه باعث خودکشی شیشه سکوریت شده می گردد .

در خصوص عنصر مونولیتیک سیلیکون ، دقیقاً قضیه برعکس سولفید نیکل می باشد . ضریب انقباض حرارتی مونولیتیک سیلیکون چند برابر شیشه بوده و این موضوع باعث می گردد که در فصول سرد سال ، انقباض بیشتر عنصر مونولیتیک سیلیکون نسبت به شیشه ، ایجاد حفره یا ترک موئی در شیشه نماید .

بنابراین تولید کنندگان شیشه فلوت ، می بایست سعی کنند که از ورود قطعات و یا ضایعات حاوی این دو عصر از قبیل : قاشق و چنگال و کاسه های استیل ضایعاتی به داخل کوره خود جداً خودداری نمایند .